首页 > 工程资询服务

| 尺寸管理实施过程,在汽车、航空、机械电子和造船等行业广泛应用,我们提供以下解决方案。 |

方案流程: |

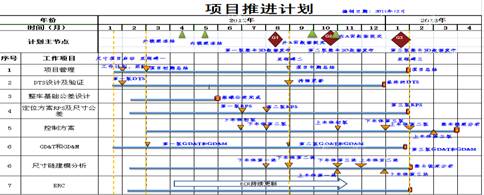

| 概念设计阶段 尺寸管理计划 DTS及尺寸目标 工程化阶段 偏差分析 GD&T图纸 测量点 投产准备阶段 测量系统 测量数据的收集与分析 产品尺寸状态评判 量产阶段 持续改进 概念设计阶段 尺寸管理计划—是一种项目管理工具,用以在产品开发过程中跟踪关键的尺寸工作及其交付物。 |

|

| DTS及尺寸目标—尺寸技术规范, 定义和集成产品级别上的客户可以看到的配合尺寸要求,并驱动产品设计和工艺过程满足客户期望的尺寸配合。 |

|

| 工程化阶段 偏差分析-通过计算机建立偏差分析模型,其过程实质上就是模拟产品装配的过程,模拟装配过程中的波动因素。 |

|

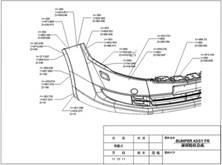

| DTS分析评估 DTS风险评估是一个考虑了各方面因素综合结果 DTS的顾客敏感度,装配的可调节性,以往项目的工程经验等因素 偏差分析一般对重点区域和因避免重大性能、技术、质量问题而进行的偏差分析 偏差模拟分析中能对重要功能尺寸分析判断,提出设计预防措施和方案 GD&T图纸-表达了设计思想,即零件的定位和特征控制,它是零件加工制作的重要文件,也是零件检测的依据. |

|

| 测量点-需要控制的抽象的零件特征(孔,销,线,面)转化为具体可测量的点。在生产过程中通过对这些测量点的测量和控制进而达到控制整个零件、总成、产品的质量。 |

|

| 投产准备阶段 系统及数据分析-测量在生产过程中收集测量数据,进行统计分析,查找原因,排除问题。使整个生产过程处于统计控制下的稳态。需要事先定义数据收集的频次、内容、分析方法。 |

|

| 量产阶段 缺陷分析及匹配 持续改进 |