首页 > 工程资询服务

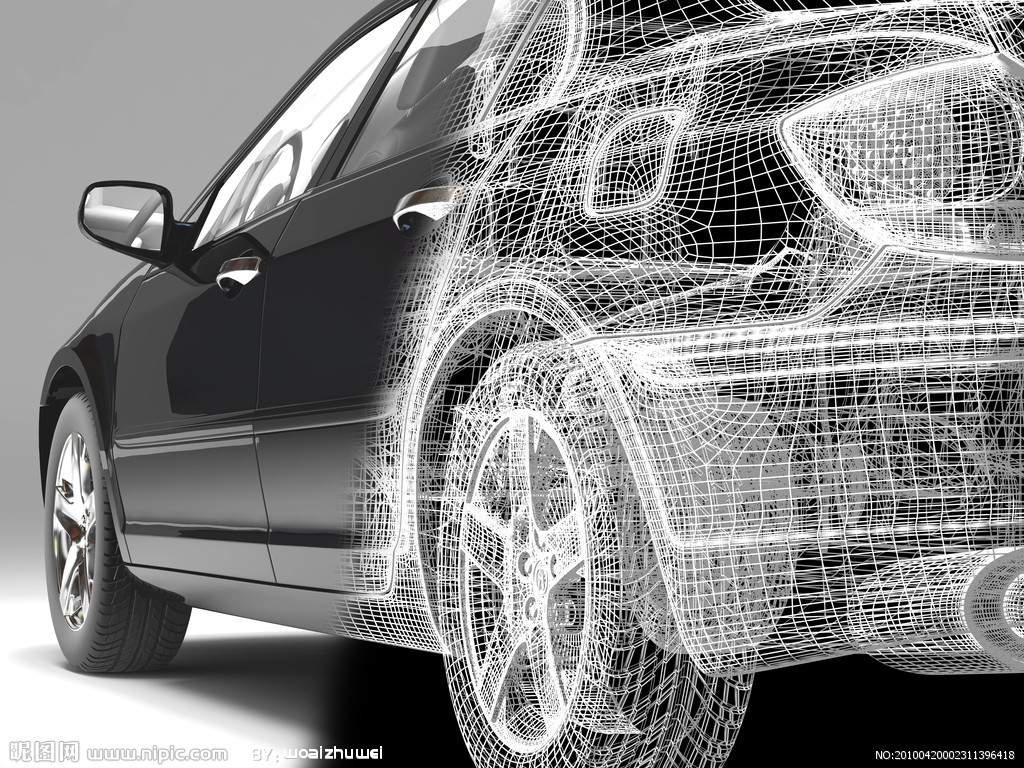

在国内外企业中,同步工程已成为产品开发的一个重要方法,从整个产品开发周期考虑到产品的所有因素,包括质量,成本,进度计划及成本要求。在产品数模阶段,根据工程师的经验及CAE分析,提出产品修改方案,同时提供可行的合理的工艺方案,三维数模,详细CAE分析报告以及DL图,帮助汽车厂商在汽车产品开发早期阶段,改进产品以更符合成形性,工艺性,节省材料,同时可以在后续模具设计阶段,提供可行依据。 在国内外企业中,同步工程已成为产品开发的一个重要方法,从整个产品开发周期考虑到产品的所有因素,包括质量,成本,进度计划及成本要求。在产品数模阶段,根据工程师的经验及CAE分析,提出产品修改方案,同时提供可行的合理的工艺方案,三维数模,详细CAE分析报告以及DL图,帮助汽车厂商在汽车产品开发早期阶段,改进产品以更符合成形性,工艺性,节省材料,同时可以在后续模具设计阶段,提供可行依据。 |

| 同步工程不仅在整车, 而且在部件(例如发动机及传动装置, 采用新型工程塑料材料的车罩等)的产品开发中得到应用。同时,在汽车研发的冲压工艺上,将冲压工艺研究和计算机辅助工程(CAE)相结合,提出冲压同步工程(Stamping Simultaneous Engineering )的概念,简称冲压SE。 |

| 冲压同步工程要求冲压工艺人员与其他开发人员一起集成地,同步/并行地参与汽车设计,一开始就考虑到从概念成形到样车成功制作的所有因素,包括品质,成本,材料,加工,进度计划及用户需求,通过与其他部门人员的良好协作及其信息的及时交流,使工艺问题解决在萌芽状态。 |

| 新车开发基本阶段包括参考车分析阶段,模型设计阶段,产品工程化阶段,样车制作阶段,试生产,小批量生产。 |

| 1.参考车分析阶段 |

| 本阶段主要工作有冲压生产能力规划分析和参考车工艺分析: |

| 1.1冲压生产能力规划分析:在新产品开发初期,需结合新产品项目预研报告和生产厂家冲压生产线的相关信息,进行生产能力规划分析。 |

| 1.2参考车工艺分析:冲压工艺人员在熟悉参考车结构的基础上,须深入了解车身零件工艺,材料的使用情况及成本,竞争车型的相关情况,其中了解车身零件的工艺是关键,它直接关系到开发过程中的工艺研究。 |

| 2.模型设计阶段 |

| 该阶段主要工作有模型分析及主断面分析。 |

| 2.1模型分析包括车身分块线分析,零件表面质量分析,零件特征线分析及冲压工艺性分析,报告对工艺可操作性及造型风格分析起着关键作用,直接影响新车的开发风险; |

| 2.2主断面分析是产品工程化的基础,造型部门提供车身主断面,冲压SE人员对零件形状简化,进行冲压成形性研究,冲压方向选择,零件公差分析,零件R分析;要求对冲压工艺难度大的零件做出优化或修改,以免问题遗传到下一开发流程,影响进度。 |

| 3.产品工程化阶段 |

| 冲压SE人员从产品品质,模具结构,操作性,生产线布置,成本等因素出发,对关键零件借助计算机辅助工程(CAE)进行冲压工艺分析,主要工作包括:判断可能产生变形不足的部位及其解决措施;冲击线,滑移线产生部位及其解决措施;起皱产生部位及其解决措施;开裂产生部位及其解决措施;预测可能产生的线偏移;回弹分析及其解决措施;刚性分析;强度分析;扣合性分析;R分析(圆角处半径);冲压方向,工序数,加工压力,坯料尺寸,生产线适应性分析等。 |

| 4.样车制作阶段 |

| 能直接验证零件冲压可行性,冲压SE人员重点检查前期SE分析未得到造型部门答复的问题并发现和解决新出现的冲压工艺问题。该阶段主要工作包括零件强度,刚性分析,零件成形性分析,精度分析,装配及干涉检查等。生成的样车分析报告反馈到产品设计部门,为模具制作和零件成功生产提供保证。 |