拓扑优化技术在车桥减速器开发中的应用

2010/4/14 20:03:29

概述

汽车的驱动桥位于传动系的末端、其基本功用是增大由传动轴或直接有变速器传来的转矩,将转矩分配给左右车轮,并使左右驱动车轮具有汽车行使运动学所要求的差速功能;在一般的汽车结构中,驱动桥包括主减速器、差速器、驱动车轮的传动装置及桥壳等部件。

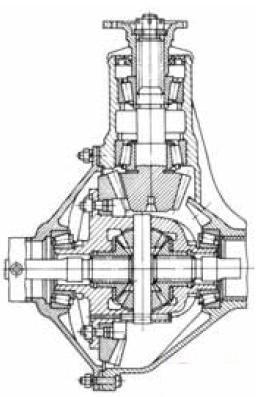

主减速器的结构形式主要是根据齿轮类型、主动齿轮和从动齿轮的安装方法以及减速形式的不同而异,减速形式可分为单级减速、双级减速、双速减速、单双级贯通、单双级减速配以轮边减速等,减速形式的选择与汽车的类型及使用条件有关,主要取决于由动力性、燃油经济性等整车性能所要求主减速比的大小及驱动桥下的离地间隙,驱动桥的数目及布置形式等。单级主减速器具有结构简单、体积及质量小且制造成本低等优点,因此被广泛应用于主减速比小于等于7.6的各种中小型汽车上,本文阐述的是整体式(琵琶式)单级主减速器减壳的开发设计,结构如下图一所示。

2 有限元模型的建立

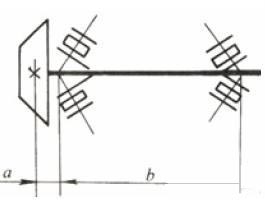

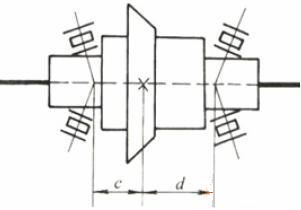

减速器壳承受的力源:主动锥齿轮轴承支反力、差速器轴承支反力。由于双曲面齿轮圆周力、径向力、轴向力的计算过程复杂,在此不进行详细阐述,详细计算过程可参考汽车专业书籍,轴承载荷计算及载荷分布形式可参考相应的轴承手册,仅以图片示意。

主动锥齿轮轴承受力示意图 差速器轴承受力示意图

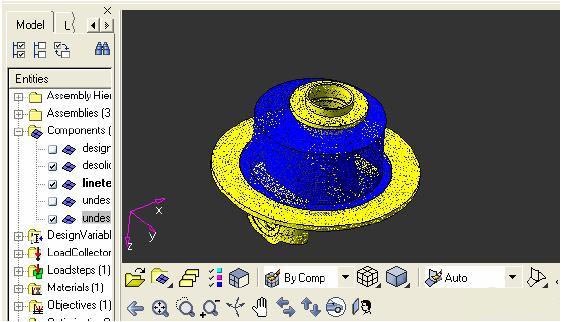

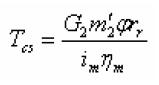

2.1 设计与非设计空间的确定

依据减速器壳承受力的位置决定设计空间与非设计空间的位置,结合减速器壳内部安装零件的外貌几何尺寸与运动特性确定设计空间的内部尺寸;依据整车与驱动桥总成的外貌尺寸决定设计空间的外观尺寸与形状。在此次分析过程中,主减速器壳(黄色区域)为设计区域,蓝色区域为非设计空间,如下图所示:

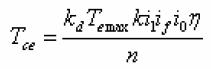

Topology优化中设计空间与非设计空间的确定 2.2 材料与属性 (2)按驱动轮打滑转矩确定从动锥齿轮的计算转矩Tcs 取其中的较小者作为计算主动锥齿轮、被动锥齿轮的输入扭矩。 约束与加载示意图

计算中所使用的材料参数如下:

弹性模量:169GPa

材料密度:7.8e+3kg/m3

泊松比:0.257

长度单位为:mm

2.3 减速器壳有限元模型受力和约束图

工况一:正车

汽车前进时,减壳受力状况,载荷确定的依据(格林森制锥齿轮):

(1)按发动机最大转矩和最低挡传动比确定从动锥齿轮的计算转距Tce

工况二:反车

汽车后退时,减壳受力状况 75%正车

3 计算结果图

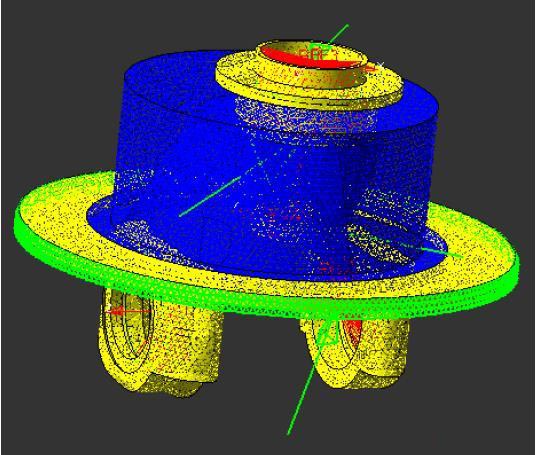

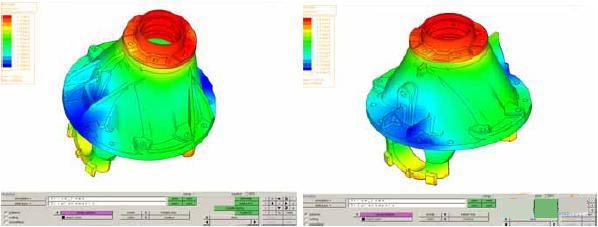

3.1 拓扑优化结果

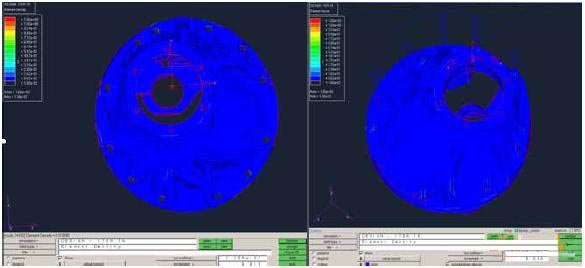

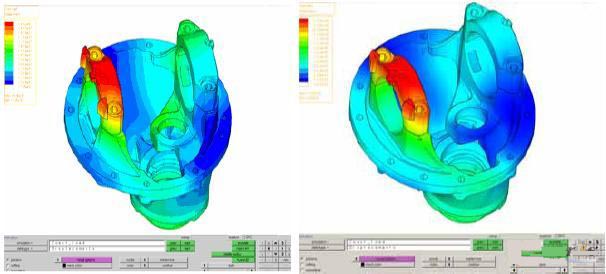

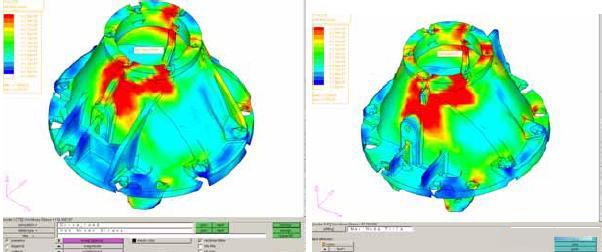

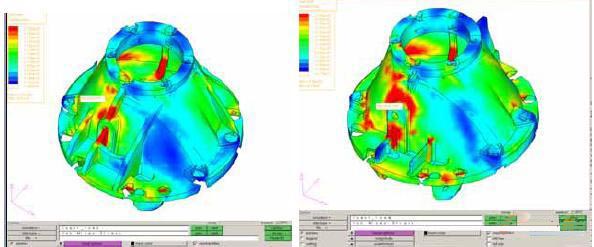

3.2 形状优化后应力、位移

正车优化后最大位移0.766mm 正车base line model 最大位移1.01mm

反车优化后最大位移0.942mm 反车base line model 最大位移1.67mm

正车优化后最大应力742Mpa 正车base line model 最大应力870Mpa

反车优化后最大应力639Mpa 反车base line model 最大应力845Mpa

4 分析与结论

有上述数据的对比分析可以看出,结构优化前后的应力、位移数值下降明显,达到了预期的目的,同时也充分显示了Altair公司OptiStruct软件强大的拓扑优化和形状优化能力,其分析结果在产品设计的不同阶段,具有很好的参考价值。